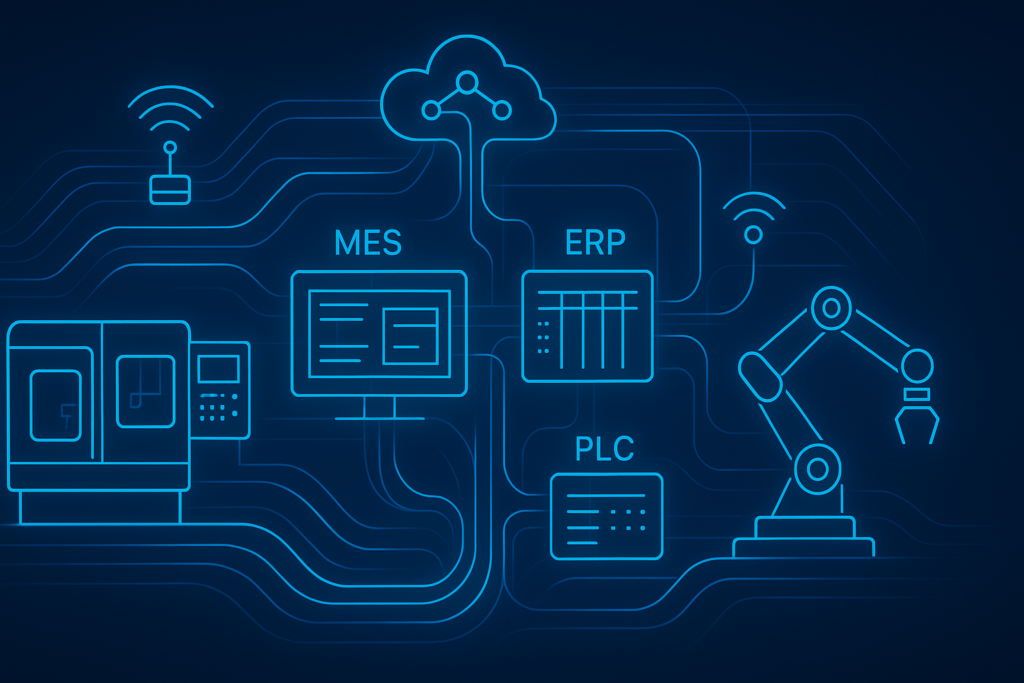

A indústria moderna opera em um ambiente cada vez mais digitalizado — mas também fragmentado. ERPs, CLPs, sensores, robôs e softwares convivem dentro das fábricas, porém cada um com sua própria linguagem e protocolo. O resultado é um ecossistema repleto de ilhas de informação que não se comunicam de forma eficaz. A interoperabilidade industrial surge como o elemento capaz de transformar essa fragmentação em sinergia.

A integração entre sistemas industriais é o alicerce da transformação digital. Sem ela, o fluxo produtivo se perde entre retrabalhos, apontamentos manuais e atrasos no processo de tomada de decisão. Com interoperabilidade, por outro lado, a fábrica passa a funcionar como um organismo vivo, onde cada sistema compreende o outro e age em tempo real.

O que é interoperabilidade industrial e por que ela é decisiva

A interoperabilidade industrial é a capacidade dos sistemas e dispositivos dentro de uma fábrica trocarem informações de forma automática, segura e compreensível. Mais do que uma simples integração técnica, trata-se de uma padronização semântica e operacional que permite que diferentes tecnologias conversem entre si com eficiência.

Sem interoperabilidade, os dados ficam presos em silos. Um sistema sabe o que está acontecendo em seu domínio, mas não consegue relacionar essas informações ao restante da operação. Isso cria atrasos, falhas de comunicação e redundâncias que comprometem a eficiência global.

Essa comunicação transparente é o que viabiliza a manufatura inteligente. Ela transforma dados em conhecimento e decisões automáticas, eliminando a necessidade de intervenções humanas para repassar informações vitais entre setores. A interoperabilidade é o que garante que o plano do ERP chegue ao chão de fábrica, que o feedback dos sistemas retorne ao planejamento e que o controle de qualidade ajuste automaticamente os parâmetros de produção.

Da integração à orquestração de sistemas

A simples integração entre sistemas é apenas o primeiro passo. O verdadeiro valor surge quando essa integração evolui para orquestração, em que as informações fluem automaticamente e os sistemas trabalham de forma colaborativa. Nesse modelo, cada componente entende seu papel dentro do processo e reage às variações de forma autônoma.

O teepMES atua como o orquestrador dessa malha. Ele conecta todos os módulos — como teepSequenciamento, teepDNC, teepOEE-MC e teepQualidade — e os sincroniza com o ERP. Graças a isso, cada evento no chão de fábrica é imediatamente refletido nos níveis de planejamento e controle.

Sem essa orquestração, a fábrica opera em atraso. As decisões são baseadas em dados desatualizados e o fluxo perde precisão. Com interoperabilidade, o tempo real deixa de ser um conceito e se torna uma realidade prática.

Esse modelo também contribui para a resiliência da indústria. Quando um sistema falha, os demais continuam operando e ajustam automaticamente suas funções. É uma estrutura descentralizada e inteligente, onde o conhecimento está distribuído e as decisões são baseadas em evidências digitais.

Benefícios práticos da interoperabilidade industrial

A interoperabilidade industrial não é apenas um conceito de automação — é uma estratégia de eficiência. Ao unificar linguagens e eliminar barreiras entre sistemas, a fábrica conquista ganhos em produtividade, rastreabilidade e confiabilidade.

Entre os principais benefícios, destacam-se:

- Eliminação de redundâncias e retrabalhos: os dados são coletados uma única vez e utilizados por todos os sistemas de forma sincronizada;

- Tomada de decisão em tempo real: informações fluem instantaneamente entre o chão de fábrica e o planejamento;

- Maior rastreabilidade e controle de qualidade: cada evento é registrado e correlacionado a ordens, operadores e máquinas;

- Aumento da eficácia global (OEE): menos tempo perdido com falhas de comunicação e ajustes manuais.

Por outro lado, as informações fluem automaticamente: se uma máquina para, o sequenciamento é refeito; se um defeito é detectado, os parâmetros são ajustados; se o desempenho cai, o OEE é recalculado em tempo real.

Nesse sentido, a interoperabilidade não é apenas técnica, mas também lógica e semântica. Isso significa que os dados mantêm o mesmo significado em todos os níveis — do chão de fábrica à gestão —, garantindo consistência e confiabilidade.

O futuro da interoperabilidade: fábricas autônomas e inteligentes

O avanço da digitalização industrial aponta para um futuro em que a interoperabilidade deixa de ser uma vantagem competitiva e passa a ser um requisito básico. As fábricas do futuro serão autônomas — e isso só será possível quando todos os sistemas falarem a mesma língua.

Nesse contexto, o papel da interoperabilidade vai além da troca de dados: ela se torna a infraestrutura da inteligência industrial. Com o apoio de recursos como aprendizado de máquina, inteligência artificial e análise preditiva, os sistemas interoperáveis não apenas se comunicam, mas compreendem os dados que trocam. Isso permite decisões automáticas baseadas em contexto e histórico, reduzindo drasticamente a necessidade de intervenção humana.

A Teep já aplica essa visão com o módulo teepIA, que capitaliza o conhecimento de produção e o utiliza para aprimorar continuamente os processos. Ao combinar interoperabilidade, análise e aprendizado, o sistema cria uma inteligência distribuída que evolui junto com a fábrica.

A interoperabilidade é, em essência, sobre eliminar fronteiras — entre sistemas, setores e níveis hierárquicos. Ela transforma dados dispersos em um fluxo contínuo de informações de valor, no qual cada decisão é conectada ao todo.

A Teep ajuda indústrias a colocar essa integração em prática, com soluções que conectam máquinas, sistemas e pessoas de forma segura e em tempo real. Se o seu objetivo é elevar o nível de eficiência e previsibilidade do seu processo, fale com a Teep e descubra como transformar integração em inteligência.